Spis treści:

Velo de Ville jest niemiecką marką z Altenberge, która posiada bardzo ciekawy model działania. Z jednej strony jest tam nowoczesna fabryka posiadająca własną malarnię i automatyczną, bardzo nowoczesną linię produkcyjną. Z drugiej zaś robi rowery customowe, które podlegają pełnej indywidualizacji na etapie zamówienia składanego przez klienta. Rezultatem widocznym na produkcji jest coś, czego nie spotkasz w innych tego typu montowniach – na automatycznej linii jeden za drugim jadą zupełnie różne modele, w całkowicie losowych kolorach i z kompletnie innym wyposażeniem, a mimo to nadal jest to produkcja taśmowa! Więcej o samej marce i jej koncepcji pisaliśmy w osobnym artykule: Rower szyty pod Ciebie: poznajemy markę Velo de Ville! Natomiast w tym artykule pokażemy Wam, jak – krok po kroku – powstają rowery z Altenberge. Dodamy tylko, że model działania jest naprawdę błyskawiczny. Zważywszy, że nabywca wybiera kolor ramy oraz ma możliwość wprowadzenia własnej kompozycji komponentów, taka realizacja trwa tylko od 2 do 4 tygodni! Zacznijmy jednak od początku…

Cała firma i produkcja w jednym miejscu!

Marka Velo de Ville wchodzi właśnie na polski na rynek, z tej okazji zostaliśmy zaproszeni do ich siedziby, aby bliżej ją poznać i móc podzielić się z Wami naszymi wrażeniami. Pierwsze, co rzuca się w oczy to fakt, że niemal cały proces powstawania rowerów odbywa się w jednym miejscu. Hale produkcyjne, magazyn półproduktów, biura oraz sklep dla klientów detalicznych stanowią jeden duży kompleks i znajdują się w połączonym ciągu budynków. To jednak coraz rzadszy widok. Przecież dziś bardzo często cała produkcja i montaż odbywa się w zewnętrznych zakładach, a ,,firma” to jedynie biura i skromny dział R&D. Nie mówimy, że tego typu model działa źle, ale w dobie takiej produkcji system działania reprezentowany przez Velo de Ville jest imponujący. Firma faktycznie ma niemal 100% kontroli nad procesem produkcyjnym, a nie jest tak, jak u niektórych graczy, że poza liczbami w komputerze nawet nie widzą oni swoich rowerów...

Z punktu widzenia tego, co najbardziej interesujące, czyli drogi do powstania gotowego roweru najpierw warto wspomnieć dział badań i rozwoju. Tu zaczyna się proces planowania i wdrażania do życia nowych modeli. Od pomysłu, przez tworzenie projektu i prototypu, na wdrożeniu do produkcji nowego modelu skończywszy. Większość działań opiera się na modelowaniu komputerowym, ale na miejscu spotkaliśmy też prototypowe wydruki ram 3D oraz gotowe aluminiowe przedprodukcyjne sample. Kiedy dział R&D skończy pracę i projekt danego modelu ramy jest kompletny, rozpoczyna się ich masowa produkcja. Tutaj przechodzimy do jedynego etapu, który odbywa się poza fabryką. Bowiem ramy zaprojektowane w Altenberge są wytwarzane u azjatyckiego podwykonawcy i gołe – bez malowania – trafiają do niemieckiego magazynu półproduktów. Podobnie zresztą jak elementy napędu, systemy e-bike, czy komponenty takie jak mostki, kierownice itp.

Historia każdego roweru zaczyna się w konfiguratorze

Custom Made to główny atut Velo de Ville. Wchodzisz na ich stronę internetową i samodzielnie projektujesz rower dla siebie. Wybierasz model, typ ramy i jej rozmiar. Następnie decydujesz o kolorze, by wreszcie samodzielnie skomponować całe wyposażenie. Konfiguracji dokonujesz z dowolnego miejsca, potrzebny jest jedynie dostęp do internetu lub w sklepie rowerowym, który należy do sieci dealerskiej Velo de Ville. Co ważne, pomimo że mówimy o customowych rowerach to czas oczekiwania wynosi jedynie od dwóch do czterech tygodni.

Magazyn i przygotowanie ramy do malowania

System informatyczny do składania zamówień jest zintegrowany z magazynem, informacja o nowych zamówieniach błyskawicznie trafia więc do kolejki rowerów, które mają powstać. Najpierw w systemie automatycznie tworzy się zbiór części – każdego, nawet najmniejszego elementu – który ma posłużyć do zbudowania kompletnego roweru. Dzięki temu, na każdym etapie pracownicy linii montażowej wiedzą, co założyć do danego roweru. Pamiętajmy, że tu każdy model jest inny, więc to bardzo ważny ,,dokument”. Pierwsze, co wydawane jest na produkcję to oczywiście rama. Zanim trafi na malarnie jest sprawdzana przez pracowników, a ewentualne drobne szczegóły są poprawiane. Przy okazji naszej wizyty byliśmy świadkami szlifowania drobnych zadziorów, fajnie że coś takiego się dzieje! Rama jest wnikliwie sprawdzona i ewentualnie, jeśli potrzeba, dopieszczona przed kolejnym etapem.

Lakiernia proszkowa

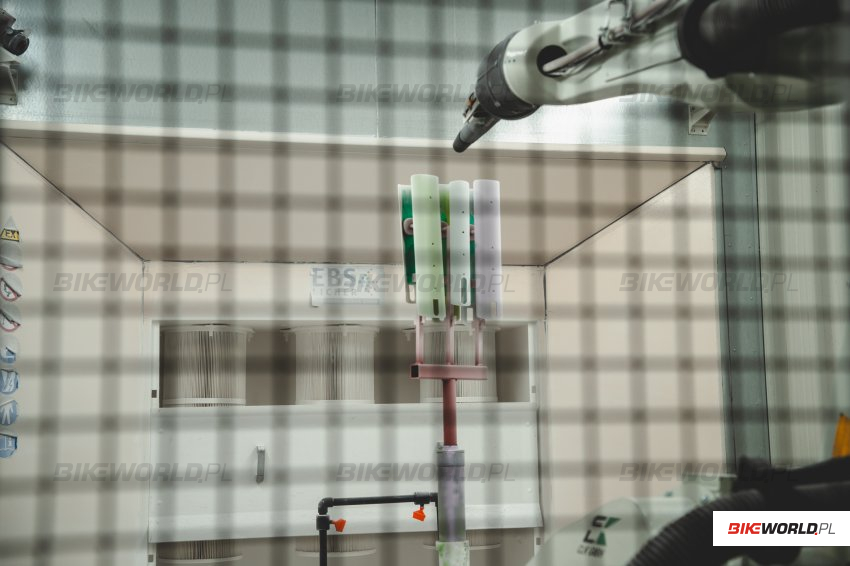

Jednym z najciekawszych etapów całego procesu jest malowanie ram. Odbywa się ono w zrobotyzowanej malarni, gdzie robot w oparciu o sztuczną inteligencję sam kieruje wiązkę lakieru proszkowego na ramę. Pamiętajmy, że każda rama – jedna za drugą – jaka trafia do komory malowania jest inna, bo tutaj każdy rower jest inny. Robot musi więc cały czas dostosowywać się do nieco innego przedmiotu. Velo de Ville oferuje 16 kolorów, które przekładają się na 32 opcje malowania ramy, bo do tego dochodzi jeszcze matowe lub błyszczące wykończenie. Jest też dostępny jeden dodatkowy kolor, czyli Eco Grey, który stał się bardzo popularny. W ramach ekologicznego podejścia do produkcji niemiecka fabryka zaczęła zbierać odpad powstający podczas malowania i pokrywać nim ramy, które klienci zdecydowali się zamówić w ekologicznym wariancie, czyli właśnie kolorze Eco Grey. Faktycznie więc tak pomalowany rower jest każdego dnia w nieco innym odcieniu, bowiem zależy od tego, co trafiło na malarnię wcześniej…

Ciekawa jest kolejność malowania, ponieważ produkcja ram na cały dzień odbywa się najpierw od białych zamówień, przez coraz ciemniejsze kolory, aż do czarnego, a potem od czarnego, przez coraz jaśniejsze kolory i kończy się na białym. Wszystko po to, aby kolory były jak najbardziej czyste. Po malowaniu ramy trafiają do pieca z temperaturą 180 stopni Celsjusza. Następnie nakładane są naklejki, natomiast na koniec powłoka zewnętrzna, czyli wspomniany mat lub połysk. Tym sposobem rama (i ewentualnie widelec) jest gotowa do montażu komponentów.

Oryginalny widok na linii montażowej!

Jednym z najciekawszych zjawisk, jakie można zobaczyć w całym procesie montażu jest to, że mamy do czynienia z produkcją taśmową, ale z bardzo niestandardowym widokiem, gdzie – jeden za drugim – na linii jadą całkowicie inne rowery. Inne kolory, inne modele i zupełnie inaczej wyposażone.

Poza tym proces odbywa się w zasadzie wedle dość tradycyjnej kolejności. Najpierw ramy są zaopatrywane w przewody i kable oraz mostki. Następnie okablowany frameset trafia na stanowisko gdzie docina się rurę sterową widelca i nabija do niego gwiazdkę. Taki zestaw trafia na wieszak, który automatycznie wędruje do poczekalni zlokalizowanej na drugim piętrze. W międzyczasie budowane są koła. Robot centrujący przygotowuje je za każdym razem pod konkretny system napędowy. Gotowe koła trafiają do zestawu ramy i widelca przygotowanego wcześniej i taki komplet automatycznie znowu oczekuje w poczekalni na drugim piętrze montowni. Tam pozostaje do momentu, gdy nastanie jego kolej do dalszego składania i gdy to nastąpi całość zjeżdża do kolejnych stanowisk.

Wtedy taśma automatycznie przywozi go na dół, a pracownik przekłada rower na specjalny wieszak, który przypomina ruchomy stojak serwisowy. Jego konstrukcja powstała pod specjalne zamówienie i pozwala obracać budowany rower o 360 stopni żeby mieć lepszy dostęp do zakamarków ramy w trakcie wykonywania poszczególnych prac. Na nim, na zasadzie klasycznej produkcji taśmowej odbywa się montaż kolejnych podzespołów. Różnica względem regularnej montowni polega na tym, że na każdym stanowisku jednego dnia pracownicy zakładają różne systemy, a nie cały czas te same. Przykładowo jednego dnia osoby montujące hamulce założą do rowerów różne modele, tarczowe lub szczękowe, podczas gdy w przypadku innych fabryk najczęściej masowo idzie partia identycznych rowerów. Taka wszechstronność oczywiście wymaga lepiej wykwalifikowanego personelu, a to powinno przełożyć się na wyższą końcową jakość całego produktu.

Custom Made oznacza brak magazynu

Istotną różnicą względem inny fabryk jest brak magazynu gotowych rowerów. Jest ich na miejscu dosłownie kilkadziesiąt do kilkuset w zależności od okresu w sezonie. Bieżące zamówienia są bowiem wysyłane każdego dnia zgodnie z ideą Custom Made. Klient zamawia, Velo de Ville buduje i od razu po zakończeniu montażu wysyła do nabywcy. Rowery trafiają do sklepów składających się na sieć dealerską i tam są szykowane dla nowego właściciela. Rower jest w zasadzie gotowy, bowiem do kartonu wjeżdża już na kołach. Sklep jedynie ustawia kierownicę prosto i montuje pedały. Tu kończy się historia, a ciekawostką niech będzie fakt, że możliwości kastomizacji są na tyle bogate, że każdy model ma około miliona kombinacji!

Strona producenta: www.velo-de-ville.com