Wizyta w siedzibie Hope'a nie była przypadkowa, bo Piotrek Szwedowski już trzeci sezon z rzędu reprezentuje barwy Team Hope. Z tego też powodu możemy razem z nim udać się na tak zwany Factory Tour.

Barnoldswick to małe miasto położone w hrabstwie Lancashire. Jadąc przez miasteczko, nie sposób nie zauważyć fabryki Rolls Royce’a. Dwóch założycieli firmy Hope pracowało wcześniej jako inżynierowie właśnie w Rolls Royce. Siedziba Hope dzieli się na dwie części, pierwsza mniejsza to biura i pomieszczenia socjalne, druga znacznie większa to sale produkcyjne. Wizytę rozpoczęliśmy od recepcji, czyli pomieszczenia poświęconemu historii marki.

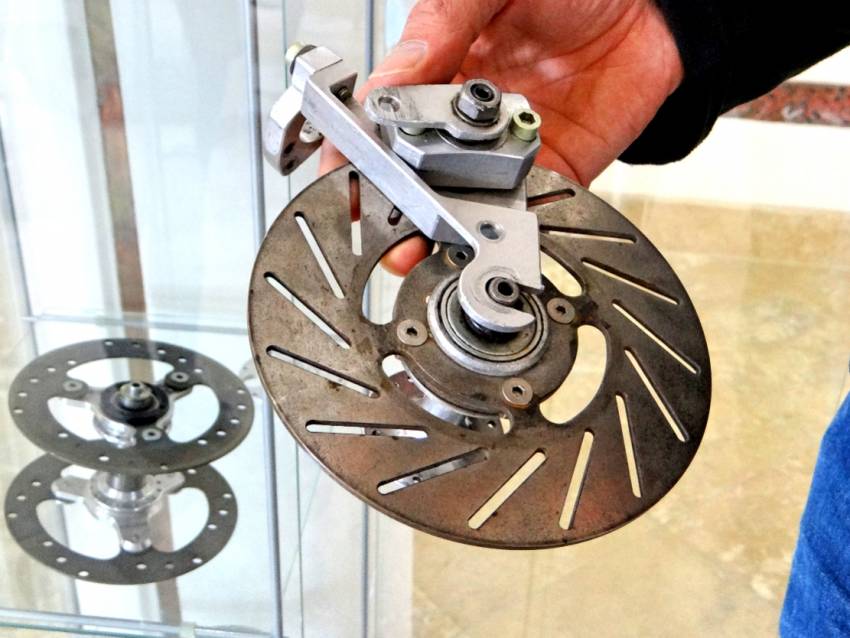

Trudno w to uwierzyć, ale pierwszy hamulec tarczowy Hope powstał w 1989! Dało nam to do myślenia, jaka była przepaść pomiędzy Europą Wschodnia, a Europą Zachodnią. Pesymizm został jednak szybko skomentowany przez Alana, który powiedział jedno zdanie. „Popatrz jaki zrobiliście ogromny postęp w tak krótkim czasie”. Przyznać trzeba, że nie sposób się nie zgodzić. Alan Weatherill pracuje w Hope od pierwszego dnia i wie o tej firmie wszystko, więc tym bardziej cieszył fakt, że był on naszym przewodnikiem. Pomieszczenia biurowe nie zajmują dużo miejsca, znacznie więcej przestrzeni przeznaczono na tak zwane zaplecze socjalne. Czuliśmy się jak w fajnym pubie, gdzie smaczków dodają przeróżne prototypy oraz eksponaty muzealne zawieszone na ścianach.

Największe wrażenie zrobił na nas „ogródek” Hope! Trudno jest to opisać słowami, gdyż idzie zaniemówić, gdy zobaczy się ten pumptrack. To bardziej dzieło sztuki niż tor rowerowy, a do tego grill, strumyczek, camper Hope.

Los w takich chwilach śmieje się naprawdę złowieszczo... Piotrek 3 dni przed wizytą złamał obojczyk, więc jazda po tym cudzie rowerowej architektury przeszła mu koło nosa. To tak, jakby pokazać dziecku zabawkę, a później schować ją albo dać komuś innemu. Ale co się odwlecze...

Z pumptracka przeszliśmy wprost do hali produkcyjnej. Pierwsze pomieszczenie zajmują bloki aluminium, które dostarczone do Hope’a mają już wstępne kształty produktów. Kolejne pomieszczenie to hala główna (każda z maszyn kosztuje minimum pół miliona funtów).

Najlepsze jest to, że projektanci pracują dosłownie za ścianą parku maszyn. To daje ogromne możliwości jeżeli chodzi o prototypy i poprawki. Taka firma na pewno jest droższa w utrzymaniu, ale bije na głowę klasyczny model z agentem na Tajwanie i produkcją w Chinach. Nowy produkt może być wyprodukowany i przetestowany w laboratorium Hope dosłownie w jeden dzień, a kolejnego dnia można wprowadzić poprawki. Bardzo interesował nas czas wykonania poszczególnych produktów. Przykładowo najdłużej trwa wykonanie prawego ramienia korby (około 47 min.), klamka hamulcowa (cały element z cylinderkiem) to 35 min. Koszt wykonywania części tą metodą jest nieporównywalnie większy od tanich odlewów stosowanych przez inne firmy, nie wspominając o czasie.

Dość spore pomieszczenie przeznaczone jest na strefę testów. Sprawdza się tam dokładnie każdy produkt, jak i również bada się części pod kątem złamań, zerwań, wgnieceń oraz wytrzymałości na wysokie temperatury.

Ciekawym miejscem jest sala, gdzie anodyzuje się produkty. Kilkanaście bulgoczących kadzi z różnymi kolorami plus jedna malutka z kolorem zielonym tylko dla zawodników i pracowników.

Ostatnim pomieszczeniem przed magazynem jest „assembly line”, gdzie montuje się finalnie części.

Ciekawostką jest fakt, że każdy z pracowników Hope’a dostaje przynajmniej jeden rower (rekordzista ma ich siedem) zbudowany dokładnie pod wymagania danej osoby!

W trakcie wizyty w Hope zastanawiał nas fakt, jak to jest możliwe, że firma oferuje na rynku części (przykładowo hamulce), które dzieli przepaść pomiędzy konkurencją jeżeli chodzi o technologię, materiały oraz kraj produkcji, a ich ceny są zbliżone do niektórych wysokich komponentów konkurencji, które produkowane są w Chinach…

Dystrybutor: 7anna.pl