Spis treści:

Continental jest jednym z najpopularniejszych producentów opon na świecie. Długoletnia tradycja oraz doświadczenie niemieckich inżynierów sprawiło, że marka ta jest bardzo ceniona. Również na rynku rowerowym mówi się o niej z dużym uznaniem. Kultowe opony Race King czy Der Kaiser Projekt są używane przez topowych zawodników Pucharu Świata. Również w szosowym peletonie firma ta zostawia swój ślad i kojarzona jest przede wszystkim z niezwykle dobrych i trwałych szytek, które chętnie kupowane są również przez amatorów.

Główną siedzibą Continentala jest miejscowość Korbach, gdzie znajduje się fabryka opon samochodowych, motocyklowych no i oczywiście rowerowych. Oddział rowerowy co ciekawe znajduje się w starej fabryce, która istnieje od początku działalności Continentala czyli roku 1871. Warto również wspomnieć, że w Korbach tworzone są jedynie opony z serii Premium czyli wszystkie droższe modele jakie możemy znaleźć na półkach sklepowych. Seria performance czerpiąca technologię z droższych opon jest produkowana w Chinach. Dzięki temu Continental znacząco obniżył koszty i również w tym segmencie stał się mocną konkurencją. Tajemnice firmy są bardzo mocno chronione i dostęp do fabryki na co dzień mają jedynie osoby upoważnione. Wyprawa do Korbach wraz z Shimano Polska i dealerami, którzy zanotowali najlepszą sprzedaż opon w roku poprzednim była znakomitą okazją do przyjrzenia się bliżej technologii tworzenia ogumienia rowerowego.

Procesy Produkcji

Na ten moment czekaliśmy bardzo długo. Historyczna fabryka w swoich murach mieściła wiele tajemnic, które tego dnia chcieliśmy odkryć. Charakterystyczny zapach gumy można było wyczuć już przed fabryką, wiedzieliśmy że trafiliśmy pod właściwy adres. Proces tworzenia jednej opony jest długi i wymaga bardzo precyzyjnych, specjalistycznych maszyn, które będą w stanie spełnić oczekiwania klienta. Duża dbałość o detale to wizytówka tej marki, dlatego co roku maszyny są wymieniane na nowe. Ich obciążenie podczas produkcji jest ogromne więc taki ruch jest jak najbardziej zrozumiały.

Etap 1: Pierwszy etap jak zapewne każdy się domyśla jest przygotowaniem mieszanki pod konkretną oponę. Jest to niezwykle ważne, ponieważ to na tym etapie opona zyskuje większość swoich właściwości. Źle dobrana mieszanka lub niskiej jakości materiały z pewnością odbiją się na pracy opony. Obecnie najnowocześniejszą mieszanką jest Black Chilli Compound, która po raz pierwszy została wprowadzona w 2006 roku i na przestrzeni lat została mocno dopracowana. Przede wszystkim jest ona bardzo elastyczna i przyczepna jednocześnie. Pomysł ten zaczerpnięty został z opon zimowych, gdzie cząsteczki są ułożone bliżej siebie. Co ciekawe Black Chilli w oponach zjazdowych jest inne jak w oponach do Cross Country. Najwyższej jakości mieszanka jest dostosowana tak aby spełniać nawet najbardziej wymagające potrzeby danej odmiany kolarstwa. Poza tym do produkcji opon rowerowych wykorzystywane są takie materiały jak: latex, elementy kolorowe, krzemionka oraz siarka, która wykorzystywana jest w procesie wulkanizacji.

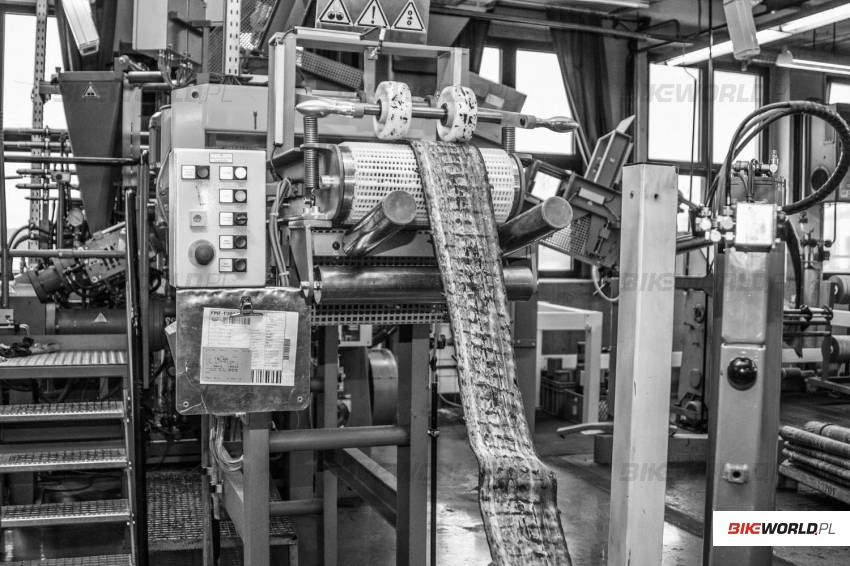

Etap 2: Po przejściu pierwszego procesu guma kształtem ani wyglądem nie przypomina opon jakie możemy zobaczyć w naszych rowerach. Gotowy materiał nawinięty na specjalnie rolki jest gotowy do przejścia kolejnego etapu, który ma na celu wzmocnienie i ukształtowanie przyszłej opony. Wielki bęben w maszynie nawija materiał z dwóch stron pod kątem 45 stopni. Na końcu specjalny przecinak skraca do odpowiedniej długości zawinięty materiał. Warto dodać, że przed zawinięciem jest on bardzo słaby i bez problemu moglibyśmy go uciąć.

Jeśli chodzi o gumę z której później uformowany będzie bieżnik to osobno przechodzi ona przez specjalne wałki. Mają nadać jej odpowiedniej grubości. Później przechodzi przez system chłodzący i specjalną tkaninę, która zapobiega przyklejaniu się gumy. W kolejnych procesach uzyska ona charakterystyczny kształt bieżnika dla danego modelu. Droga jaką musi przejść ten materiał do uzyskania pożądanego kształtu jest jeszcze długa.

Etap 3: Trzeci już krok w procesie produkcji jest jednym z najważniejszych i to tutaj kluczową rolę odgrywa człowiek. Continental na każdym kroku wspomina, że jego opony są robione ręcznie. Rzeczywiście bez wykwalifikowanego pracownika stworzenie opony byłoby bardzo trudne wręcz niemożliwe. Wcześniej zawinięty materiał kładziony jest na specjalny bęben, który następnie rozszerza się i przycina ją do pożądanej szerokości. Już na pierwszy rzut oka możemy zauważyć różnice pomiędzy oponą szosową a górską.

System Protection w oponach Continentala odpowiada za ich odporność na przebicia. Pracownik nakleja specjalny pasek, który wykonany jest z Vectranu, materiału mocniejszego od Kevlaru i to on chroni nas przez złapaniem kapcia. W oponach szosowych naklejany jest na środku opony, a w górskich znaleźć możemy go na ściankach bocznych, następnie zostaje on bardzo precyzyjnie przycięty. Również na tym etapie wzmacniane są paski, które później będą w bezpośrednim kontakcie z obręczą. Taki zabieg gwarantuje, że w czasie jazdy ulegną one wytarciu. Fragmenty opony zostają również ze sobą połączone, zakładka na odcinku łączenia posiada 220 TPI, tak więc jest bardzo wytrzymała i trwale łączy ze sobą fragmenty gumy. Na antyprzebiciowe paski nakładana jest warstwa gumy, która później uzyska formę bieżnika.

Etap 4: Czym byłaby opona bez znaku firmowego ? Logo producenta wraz z informacją o modelu danej opony jest rzeczą małą, ale niezwykle istotną. Prócz bieżnika to ono nadaje oponie swego rodzaju charakter i czyni ją rozpoznawalną. Patrząc na to jaką drogę musi przejść opona to czynność ta wydaje się pozornie prosta, jednak diabeł tkwi w szczegółach. Logo lub napis to połączenie plastiku i wosku, pracownik umieszcza je na oponie i następnie zgrzewa specjalnym urządzeniem, które pod wpływem ciepła łączy te elementy. Czynność ta musi być wykonana bardzo precyzyjnie, ponieważ napisy nie mogą być krzywe lub umieszczone w niewłaściwym miejscu. Continental nawet w tym kroku jest niezwykle wymagający.

Etap 5: Po przejściu czterech etapów przyszedł czas aby opona dostała w końcu bieżnik, który jest jej najważniejszą częścią. To on pozwoli nam utrzymać się na szlaku, a na szosie zapewni nam bardzo dobrą przyczepność. Proces ten nazywany jest wulkanizacją, jednak pracownicy fabryki nazywają go ,,gotowaniem”, bieżnik zostaje tutaj uformowany pod wpływem dużego ciśnienia oraz temperatury. Wcześniej stworzoną oponę wkładamy do prasy wulkanizacyjnej, która posiada zamontowaną formę, ma za zadanie uformować bieżnik charakterystyczny dla danego modelu. W środku osiąga ona ciśnienie 50-ciu barów i dzięki temu przyjmuje pożądany kształt.

Taki proces dla opony szosowej trwa ok. 3 minut, opona górska potrzebuje jeszcze około minuty więcej. Najwięcej czasu zajmuje ,,gotowanie” opony zjazdowej, maszyna potrzebuje ponad 5-ciu minut.. Dzieje się tak, ponieważ tego typu gumy są o wiele szersze od standardowych oraz mają znacznie większy bieżnik. Po wyjęciu z maszyny jeszcze przez chwilę jest ona bardzo gorąca, dlatego pracownik odkłada ją na bok aby mogła ostygnąć. W tym momencie proces wulkanizacji dobiega końca i opona jest praktycznie gotowa. Na tym etapie uzyskała ona swoje wszystkie właściwości i czysto teoretycznie moglibyśmy założyć ją już do roweru.

Etap 6: Continental jest bardzo wymagającym producentem, dlatego nie może pozwolić aby jego opony trafiły do sprzedaży bez wcześniejszego sprawdzenia i przetestowania. Ostatnim etapem w produkcji opon rowerowych są ich rygorystyczne testy, mają wyłapać mankamenty powstałe na którymś z etapów produkcji. W pierwszej kolejności sprawdzany jest rozmiar i geometria opony. Jeśli znajdzie się jakieś nieprawidłowości opona trafia do kosza. Jeśli nie będzie z nią żadnych problemów to trafia na testy bezpieczeństwa. Polegają one na rozpędzeniu opony do 50 km/h i działania na nią z odpowiednią siłą. Skrupulatny proces pokazuje czy jest ona krzywa i nie posiada wad fabrycznych. Również tutaj dowiadujemy się o oporach toczenia jakimi charakteryzuje się dany model. Na koniec opona pompowana jest do ciśnienia ponad przeciętną wartość. Oczywiście nie próbujcie tego w domu, ponieważ zalecana ilość powietrza nie zmienia jej właściwości. Jeśli po przejściu tego etapu opona nie wykazuje żadnych odchyleń od normy to zostaje ona spakowana i przygotowana do wysyłki.

Jak widać proces produkcji opony rowerowej nie jest łatwy. Wymaga nie tylko specjalistycznego sprzętu, ale również umiejętności, które pozwolą na stworzenie produktu kompletnego, który nie zaskoczy nas na drodze. Hasło: ,,Handmade in Germany’’ nie zostało naciągnięte przez Continentala, rzeczywiście to pracownicy są ostoją fabryki w Korbach. Skrupulatne przejście każdego z etapów jest kluczem do sukcesu. Późniejsze testy mające na celu wyeliminowanie mankamentów sprawiają, że opon z wadami fabrycznymi jest naprawdę niewiele. Cały proces od początku do końca zajmuje ok. 2 dni dla opon szosowych i MTB. Najwięcej pracy Continental ma przy produkcji opon zjazdowych, które potrzebują więcej mieszanki i zdecydowanie więcej czasu. Firma jednak mocno wspiera tą odmianę kolarstwa i w przyszłości na pewno z niej nie zrezygnuje.

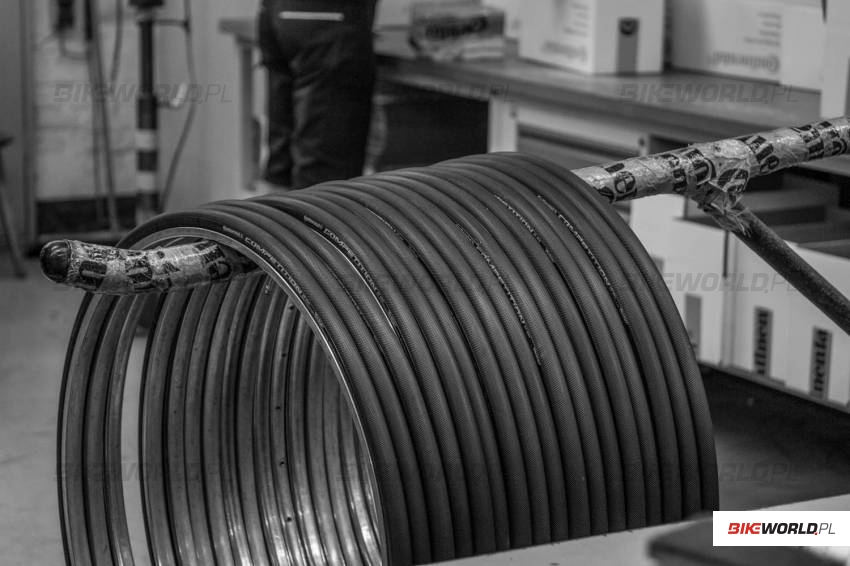

Kilka słów o szytkach

Wielu kolarzy szosowych bardzo chętnie używa szytek w swoich kołach, które posiadają status kultowych. Mimo wysokiej ceny Continental z powodzeniem sprzedaje tego typu opony. Proces produkcji w początkowej fazie jest bardzo podobny do zwykłej opony. Później trafia ona do osobnego pomieszczenia odpowiedzialnego wyłącznie za szytki. Tutaj na samym końcu są one obszywane i poddawane testom. Pojedyncza opona jest testowana przez kolejne 24 godziny w tym czasie są sprawdzane opory toczenia, ciśnienie itp. Jeśli po tym czasie nic nie dzieje to szytka może trafić do sprzedaży. Jak widać firma bardzo dużo uwagi poświęca tej kategorii, wysoka cena nie jest przypadkowa. Również tutaj praktycznie wszystko jest wykonywane ręcznie.

Inne atrakcje

Wyjazd do Korbach organizowany przez Shimano Polska był nagrodą dla najlepszych dealerów Continentala w Polsce. Oprócz wizyty w Korbach zaplanowano szkolenia z zakresu bezpiecznej jazdy. W tym celu udaliśmy się do Poczdamu, gdzie na specjalnym torze instruktorzy pokazywali jak bezpiecznie podróżować samochodem. Wielką atrakcją było Audi RS6, które należy do Continentala i jest autem używanym na różnych eventach organizowanych przez firmę. Jörg Malcherek, który jest głównym managerem strefy rowerowej Continentala pokazał jak jeździ się ponad 600 set konną bestią. Jeden dzień poświęcony samochodom był fajną odskocznią od dwóch kółek. Obejrzenie fabryki w Korbach od kuchni było bardzo ciekawym doświadczeniem zarówno dla nas jak i wszystkich uczestników wycieczki. Continental utwierdził nas w przekonaniu, że jego produkty są zrobione z wysoką dbałością oraz najwyższej jakości materiałów.

Dystrybutor: www.Shimano-Polska.pl